Дешевое поверхностное упрочнение нефтяных машин

Поверхностное упрочнение деталей нефтяного оборудования – критически важный процесс, обеспечивающий долговечность и надежность техники. Эта статья рассматривает доступные и экономически эффективные методы, применяемые для повышения износостойкости компонентов, используемых в нефтедобывающей промышленности. Мы обсудим различные технологии упрочнения, их преимущества и недостатки, а также примеры успешного применения. Цель – предоставить читателю полное представление о способах достижения максимальной производительности при минимальных затратах.

Введение в поверхностное упрочнение

Дешевое поверхностное упрочнение нефтяных машин является ключевым фактором в обеспечении их долговечности и эффективности. Этот процесс изменяет свойства поверхности деталей, делая их более устойчивыми к износу, коррозии и другим негативным воздействиям. Это приводит к увеличению срока службы оборудования, снижению затрат на ремонт и техническое обслуживание, а также повышению общей производительности.

Основные методы поверхностного упрочнения

Существует множество методов поверхностного упрочнения, каждый из которых имеет свои особенности и область применения. Выбор конкретного метода зависит от материала детали, условий эксплуатации и требуемого уровня защиты.

Термическая обработка

Термическая обработка включает в себя нагрев детали до определенной температуры с последующим охлаждением. Это может включать в себя закалку, отпуск, отжиг и нормализацию. Данный метод широко используется для повышения прочности и твердости стальных деталей, используемых в нефтяных машинах.

Химико-термическая обработка

Химико-термическая обработка, такая как цементация, азотирование и цианирование, изменяет химический состав поверхностного слоя детали. Эти методы позволяют увеличить твердость, износостойкость и коррозионную стойкость.

Механическая обработка

Механическая обработка включает в себя дробеструйную обработку и упрочнение давлением. Дробеструйная обработка создает остаточные напряжения сжатия на поверхности детали, повышая ее усталостную прочность. Упрочнение давлением, в свою очередь, изменяет структуру материала, увеличивая его прочность и твердость.

Гальваническое покрытие

Гальваническое покрытие включает нанесение слоя металла на поверхность детали с помощью электролиза. Это позволяет улучшить антикоррозионные свойства, износостойкость и внешний вид детали. Примеры гальванических покрытий включают цинкование, никелирование и хромирование.

Выбор оптимального метода для нефтяного оборудования

Выбор оптимального метода поверхностного упрочнения зависит от множества факторов, включая:

- Материал детали: Разные материалы требуют разных подходов.

- Условия эксплуатации: Температура, давление, коррозионная среда и другие факторы влияют на выбор метода.

- Бюджет: Стоимость обработки является важным фактором.

- Требуемый срок службы: Необходимо учитывать долговечность и надежность оборудования.

Для примера, применение методов, предлагаемых ООО Шанхай PEENTECH Оборудование, может быть эффективным решением.

Сравнение методов поверхностного упрочнения

Для лучшего понимания различий между различными методами, рассмотрим сравнительную таблицу:

| Метод | Преимущества | Недостатки | Применение в нефтяной промышленности |

|---|---|---|---|

| Термическая обработка | Повышение прочности, твердости. | Может вызывать деформацию. | Шестерни, валы, корпуса насосов. |

| Химико-термическая обработка | Высокая износостойкость, коррозионная стойкость. | Более сложный процесс, может быть дорогим. | Цилиндры, поршни, буровое оборудование. |

| Механическая обработка | Увеличение усталостной прочности. | Не всегда подходит для сложных форм. | Бурильные трубы, крепления. |

| Гальваническое покрытие | Антикоррозионная защита, эстетический вид. | Может снижать усталостную прочность. | Защита от коррозии, декоративные покрытия. |

Примеры успешного применения

Рассмотрим несколько примеров успешного применения поверхностного упрочнения в нефтедобывающей промышленности:

- Упрочнение бурильных труб: Применение азотирования для повышения износостойкости и устойчивости к коррозии.

- Упрочнение корпусов насосов: Использование цементации для повышения твердости и износостойкости.

- Упрочнение шестерен: Применение закалки для увеличения прочности и срока службы.

Заключение

Дешевое поверхностное упрочнение нефтяных машин является важным инструментом для повышения эффективности и долговечности оборудования. Выбор подходящего метода требует тщательного анализа, но правильный подход может значительно снизить затраты и повысить производительность. При выборе методов поверхностного упрочнения важно учитывать все факторы, влияющие на работу оборудования, и выбирать наиболее подходящие технологии, соответствующие вашим задачам и бюджету.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Роботизированная дробеструйная установка с переворачивающимся столом 2RT800-G15/1/R

Роботизированная дробеструйная установка с переворачивающимся столом 2RT800-G15/1/R -

Дробеструйная установка со стационарным поворотным столом FT1000-G15/1/R

Дробеструйная установка со стационарным поворотным столом FT1000-G15/1/R -

Дробеструйная установка со стационарным поворотным столомS900-2

Дробеструйная установка со стационарным поворотным столомS900-2 -

Дробеструйная установка со стационарным поворотным столом MT600-G15/2/1X

Дробеструйная установка со стационарным поворотным столом MT600-G15/2/1X -

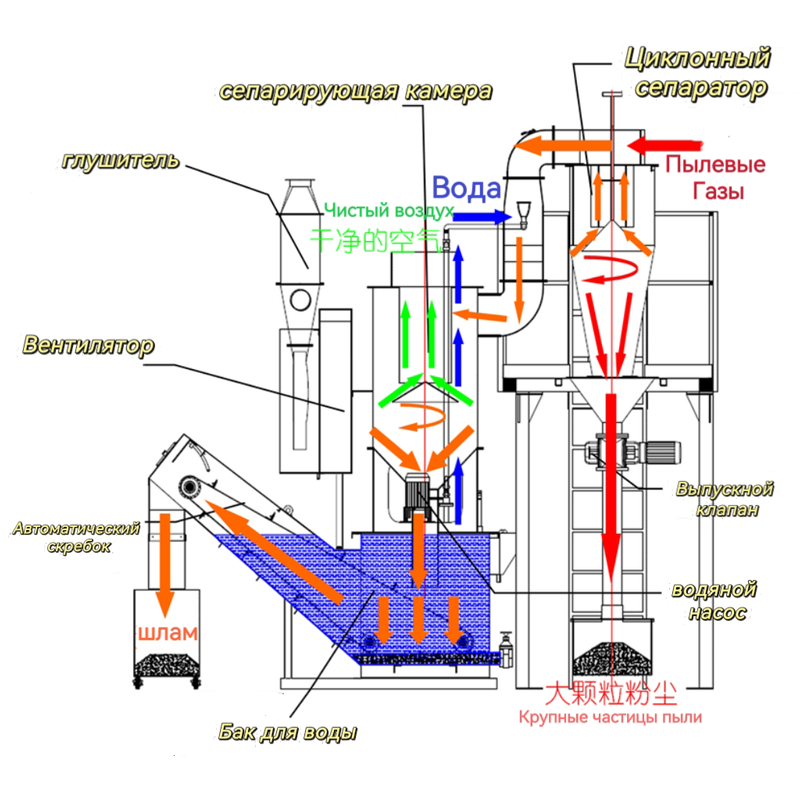

Вентури-скруббер (мокрый пылеуловитель)

Вентури-скруббер (мокрый пылеуловитель) -

Сквозная дробеметная установка с подвесным конвейером COH12/16-P380/3/11

Сквозная дробеметная установка с подвесным конвейером COH12/16-P380/3/11 -

Криогенная дробеструйная установка

Криогенная дробеструйная установка -

Роботизированная дробеструйная установка с переворачивающимся столом 2RT1400-G80II/2/R

Роботизированная дробеструйная установка с переворачивающимся столом 2RT1400-G80II/2/R -

Тележечная роботизированная дробеструйная установка 5MT10-G15/1/R

Тележечная роботизированная дробеструйная установка 5MT10-G15/1/R -

Дробеструйная установка со стационарным поворотным столом MT400-G80/2/1X

Дробеструйная установка со стационарным поворотным столом MT400-G80/2/1X -

Подвесная дробеметная установка OH10/12-P380/2/11

Подвесная дробеметная установка OH10/12-P380/2/11 -

Роботизированная дробеструйная установка с переворачивающимся столом 2RT1400-G80II/4/R

Роботизированная дробеструйная установка с переворачивающимся столом 2RT1400-G80II/4/R

Связанный поиск

Связанный поиск- Основные покупатели стальных песков OEM

- Ведущие страны - покупатели арендованных дробеструйных машин

- ОЭМ стальные пилюли

- Поставщик контакторов дробеструйной камеры DSG200

- Китайская дробеструйная краска

- Основные покупатели оптовой торговли жилыми дробеструйными камерами

- Дешевая дробеструйная комната Окова

- Ведущие страны - покупатели алюминиевых таблеток

- автоматическая дробеструйная машина endumak

- Страны являющиеся основными покупателями процесса оптовой дробеструйной обработки