Обработка коленчатого вала/кривошипа

В этой статье мы рассмотрим все аспекты обработки коленчатого вала/кривошипа, от базовых принципов до современных методов и технологий. Вы узнаете о различных типах обработки, применяемом оборудовании, материалах и этапах производственного процесса. Мы предоставим практические советы, примеры и рекомендации, которые помогут вам оптимизировать процесс обработки коленчатого вала/кривошипа, повысить качество продукции и снизить затраты. Статья будет полезна для инженеров, механиков, производителей и всех, кто связан с этой важной областью машиностроения. Рассмотрим виды обработки, применяемое оборудование, материалы, этапы производственного процесса, а также практические советы и рекомендации для оптимизации процесса и повышения качества продукции.

Что такое коленчатый вал/кривошип и зачем нужна его обработка?

Коленчатый вал/кривошип – это ключевой компонент любого двигателя внутреннего сгорания (ДВС), преобразующий возвратно-поступательное движение поршней во вращательное движение, необходимое для работы механизма. Точность изготовления и качество поверхности коленчатого вала/кривошипа напрямую влияют на производительность, надежность и срок службы двигателя. Обработка данного узла обеспечивает соответствие требуемым техническим характеристикам, таким как точность размеров, шероховатость поверхности и прочность.

Виды обработки коленчатого вала/кривошипа

Существует несколько основных видов обработки коленчатого вала/кривошипа, каждый из которых выполняет свою функцию:

Токарная обработка

Токарная обработка применяется для придания заготовке нужной формы и размеров. Она включает в себя обточку шеек, фланцев и других элементов. Важно соблюдать точность размеров и шероховатость поверхности.

Фрезерная обработка

Фрезерная обработка используется для создания канавок, пазов и других сложных форм на поверхности коленчатого вала/кривошипа.

Шлифование

Шлифование – это финишная обработка, необходимая для достижения высокой точности размеров и низкой шероховатости поверхности. Шлифование применяется для шеек, кулачков и других рабочих поверхностей.

Термическая обработка

Термическая обработка (закалка, отпуск) применяется для улучшения механических свойств материала, таких как твердость и прочность. Этот процесс критичен для повышения износостойкости коленчатого вала/кривошипа.

Оборудование для обработки коленчатого вала/кривошипа

Для обработки коленчатого вала/кривошипа используется различное оборудование, от традиционного до современного:

Токарные станки

Токарные станки с ЧПУ (числовым программным управлением) обеспечивают высокую точность обработки, автоматизацию и повторяемость операций.

Фрезерные станки

Фрезерные станки с ЧПУ используются для обработки сложных форм и поверхностей.

Шлифовальные станки

Шлифовальные станки различных типов (круглошлифовальные, плоскошлифовальные) применяются для финишной обработки шеек и других поверхностей.

Термические печи

Термические печи используются для закалки, отпуска и других видов термической обработки.

Контрольно-измерительное оборудование

Различное контрольно-измерительное оборудование, такое как координатно-измерительные машины (КИМ), используется для контроля размеров, формы и шероховатости поверхности.

Материалы для коленчатых валов/кривошипов

Для изготовления коленчатых валов/кривошипов используются различные материалы, выбор которых зависит от требуемых характеристик:

Сталь

Сталь является наиболее распространенным материалом. Используются различные марки стали, легированные хромом, никелем, молибденом и другими элементами для повышения прочности и износостойкости.

Кованый чугун

Кованый чугун обладает высокой прочностью и применяется в основном в двигателях большой мощности.

Титан

Титан используется в высокопроизводительных двигателях благодаря своей высокой прочности и легкости, но его стоимость значительно выше.

Этапы обработки коленчатого вала/кривошипа

Процесс обработки коленчатого вала/кривошипа состоит из нескольких этапов:

Подготовка заготовки

Включает в себя отжиг, ковку или литье заготовки, удаление окалины и других дефектов.

Черновая обработка

На этом этапе происходит удаление основного объема материала, формирование основных форм и размеров.

Термическая обработка

Закалка, отпуск и другие виды термической обработки для улучшения механических свойств.

Чистовая обработка

Шлифование и другие виды финишной обработки для достижения требуемых размеров и шероховатости.

Контроль качества

Проверка размеров, формы, шероховатости поверхности и других параметров с использованием контрольно-измерительного оборудования.

Примеры успешной обработки коленчатого вала/кривошипа

Рассмотрим несколько примеров успешной обработки коленчатых валов/кривошипов, которые демонстрируют важность соблюдения технологических процессов:

Пример 1: Обработка коленчатого вала/кривошипа для двигателя автомобиля

В данном примере была применена комплексная обработка с использованием токарных, фрезерных и шлифовальных станков с ЧПУ. Особое внимание уделялось точности размеров шеек и шероховатости поверхности, что обеспечило повышение производительности и снижение шума двигателя.

Пример 2: Обработка коленчатого вала/кривошипа для судового дизельного двигателя

В данном случае потребовалось обеспечить высокую прочность и износостойкость коленчатого вала/кривошипа. Была применена термическая обработка высокой интенсивности, а также тщательный контроль качества на каждом этапе производства.

Рекомендации по выбору оборудования и материалов

При выборе оборудования и материалов для обработки коленчатого вала/кривошипа необходимо учитывать:

- Тип двигателя и его эксплуатационные характеристики.

- Требования к точности размеров и шероховатости поверхности.

- Бюджет и доступность оборудования и материалов.

- Технологические возможности производства.

Заключение

Обработка коленчатого вала/кривошипа – это сложный и ответственный процесс, требующий высокой квалификации, современного оборудования и качественных материалов. Соблюдение технологических процессов, контроль качества и постоянное совершенствование методов обработки позволяют создавать надежные и долговечные коленчатые валы/кривошипы, обеспечивая эффективную работу двигателей.

Для получения консультации и приобретения оборудования для обработки коленчатого вала/кривошипа, рекомендуем посетить сайт ООО Шанхай PEENTECH Оборудование. Здесь вы найдете широкий ассортимент оборудования и получите профессиональную поддержку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дробеметная установка с переворачивающимся столом 2RT500-P280/4/7.5

Дробеметная установка с переворачивающимся столом 2RT500-P280/4/7.5 -

Пятипозиционная дробеметная установка с шаговым столом 5ST300-P380/2/15

Пятипозиционная дробеметная установка с шаговым столом 5ST300-P380/2/15 -

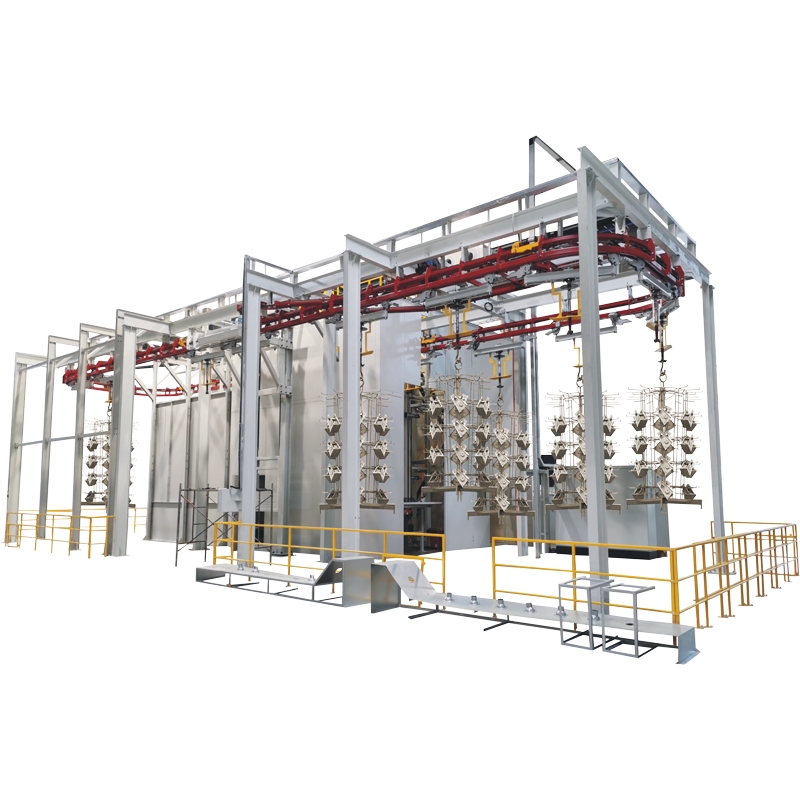

Сквозная дробеметная установка с подвесным конвейером COH12/16-P380/3/11

Сквозная дробеметная установка с подвесным конвейером COH12/16-P380/3/11 -

Дробеструйная установка с шаговым поворотным столом 4ST200-G80II/2/1X

Дробеструйная установка с шаговым поворотным столом 4ST200-G80II/2/1X -

Пятипозиционная дробеметная установка с шаговым столом 10ST250-P480/4/30

Пятипозиционная дробеметная установка с шаговым столом 10ST250-P480/4/30 -

Дробеструйная установка с шаговым поворотным столом 12ST300-G120/8/3X

Дробеструйная установка с шаговым поворотным столом 12ST300-G120/8/3X -

Опрокидная ленточная дробеметная установка TB300-P380/1/11

Опрокидная ленточная дробеметная установка TB300-P380/1/11 -

Дробеструйная установка с переворачивающимся столом 6RT150-3G15/3/4X

Дробеструйная установка с переворачивающимся столом 6RT150-3G15/3/4X -

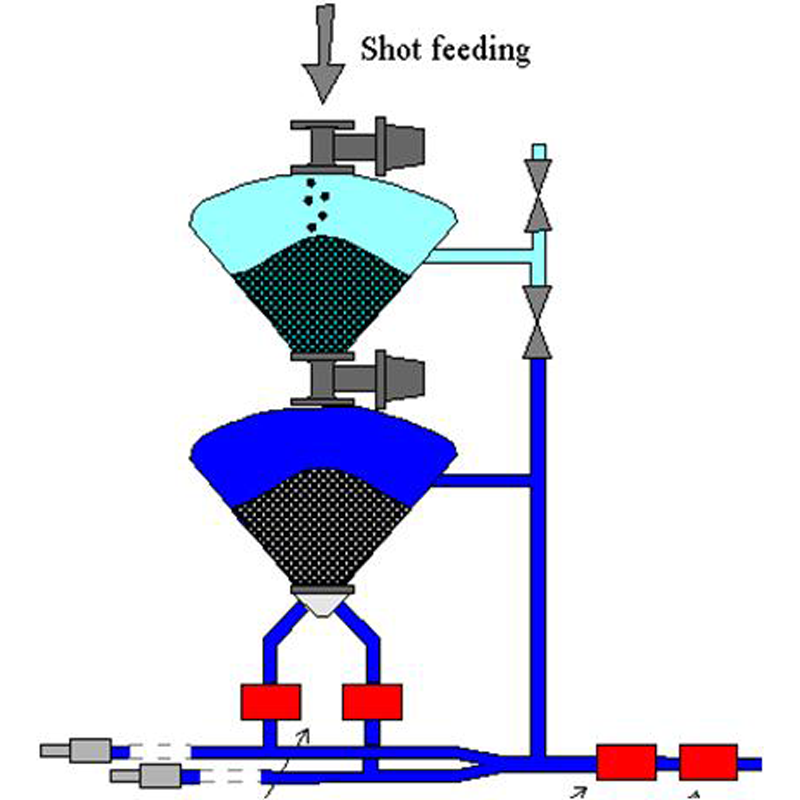

Инструменты для проверки абразива

Инструменты для проверки абразива -

Подвесная дробеметная установка OH12/16-P280/3/7.5

Подвесная дробеметная установка OH12/16-P280/3/7.5 -

Однодверная дробеметная установка с поворотным столом

Однодверная дробеметная установка с поворотным столом -

Роботизированная дробеструйная установка с переворачивающимся столом 2RT2P-G80II/4/R

Роботизированная дробеструйная установка с переворачивающимся столом 2RT2P-G80II/4/R

Связанный поиск

Связанный поиск- Металлодробеструйная машина оптовой торговли

- Ведущие страны - покупатели решений для обработки поверхностей

- Основные покупатели металлообрабатывающей промышленности

- Основные покупатели оптовых тележек

- Стеклянная дробь

- Производитель больших дробеструйных машин

- Основные покупатели недорогих бытовых дробеструйных машин

- Китайская керамическая пилюля

- Крупнейшие покупатели дробеструйных станков с оптовой накладной

- Метод дробеструйной обработки