Обработка коленчатого вала / кривошипа OEM

Обработка коленчатого вала / кривошипа OEM – это сложный процесс, требующий высокой квалификации и использования специализированного оборудования. Качество обработки напрямую влияет на производительность, надежность и срок службы двигателя. Данная статья предоставит вам исчерпывающее руководство по всем этапам обработки, от выбора материала до финальной инспекции.

1. Выбор материалов для коленчатого вала

Выбор материала играет решающую роль в долговечности и производительности коленчатого вала / кривошипа OEM. Наиболее распространенные материалы включают:

- Сталь: Широко используется из-за высокой прочности и доступности. Различные марки стали, такие как 40Х, 45, 50, применяются в зависимости от требуемых характеристик.

- Кованая сталь: Обладает повышенной прочностью и усталостной прочностью по сравнению с литой сталью. Идеально подходит для высоконагруженных двигателей.

- Чугун: Используется в менее нагруженных двигателях, обладает хорошими демпфирующими свойствами и легко обрабатывается.

При выборе материала необходимо учитывать:

- Рабочую нагрузку: Высоконагруженные двигатели требуют более прочных материалов.

- Условия эксплуатации: Температурные режимы, влажность и другие факторы окружающей среды.

- Стоимость: Разные материалы имеют разную стоимость, что влияет на общую стоимость производства.

2. Этапы обработки коленчатого вала

Обработка коленчатого вала / кривошипа OEM включает в себя несколько ключевых этапов, каждый из которых требует высокой точности и соблюдения технологических процессов.

2.1. Черновая обработка

На этом этапе происходит удаление основного объема материала для придания заготовке формы, максимально приближенной к финальной. Используются методы точения, фрезерования и ковки. Важно обеспечить равномерное удаление материала и соблюдение геометрических размеров.

2.2. Термическая обработка

Термическая обработка необходима для улучшения механических свойств материала. Наиболее распространенные виды термической обработки:

- Закалка: Увеличивает твердость и износостойкость.

- Отпуск: Снимает внутренние напряжения, улучшает прочность и пластичность.

- Нормализация: Улучшает структуру металла и снижает внутренние напряжения.

2.3. Чистовая обработка

На этом этапе достигается точная геометрия и шероховатость поверхности. Используются методы шлифования, полирования и хонингования. Особое внимание уделяется точности размеров и качеству поверхности шеек под подшипники.

2.4. Контроль качества

Контроль качества включает в себя измерения геометрических параметров, проверку твердости, ультразвуковой контроль и магнитную дефектоскопию. Используются различные измерительные приборы, такие как микрометры, штангенциркули, индикаторы часового типа, а также специализированное оборудование для неразрушающего контроля. Важно обеспечить соответствие всем требованиям OEM.

3. Оборудование для обработки коленчатого вала

Для обработки коленчатого вала / кривошипа OEM требуется современное оборудование, обеспечивающее высокую точность и производительность. Ключевое оборудование включает в себя:

- Токарные станки с ЧПУ: Для черновой и чистовой обработки, обеспечивают высокую точность и гибкость.

- Шлифовальные станки: Для шлифования шеек коленчатого вала, обеспечивают точность размеров и шероховатость поверхности.

- Фрезерные станки: Для обработки фланцев, отверстий и других элементов.

- Балансировочные станки: Для балансировки коленчатого вала, обеспечивают плавную работу двигателя.

- Измерительное оборудование: Микрометры, штангенциркули, индикаторы, приборы для контроля шероховатости.

4. Технологические процессы и параметры

Эффективность обработки во многом зависит от правильно выбранных технологических процессов и параметров. Ключевые параметры, которые необходимо контролировать:

- Скорость резания: Влияет на производительность и качество поверхности.

- Подача: Определяет шероховатость поверхности и производительность.

- Глубина резания: Влияет на скорость обработки.

- Температура: Важно контролировать температуру во время обработки, чтобы избежать деформации детали.

5. Примеры и лучшие практики

Рассмотрим несколько примеров успешной обработки коленчатого вала / кривошипа OEM:

- Пример 1: Обработка коленчатого вала для дизельного двигателя. Требования: высокая точность размеров, высокая прочность, устойчивость к коррозии. Решение: использование кованой стали, закалка, шлифование и полирование.

- Пример 2: Обработка коленчатого вала для бензинового двигателя. Требования: высокая скорость вращения, снижение трения. Решение: использование азотирования поверхности для повышения износостойкости, балансировка.

Лучшие практики:

- Использование современных инструментов: Инструменты из твердых сплавов и керамики повышают производительность и качество.

- Оптимизация технологических процессов: Сокращение времени обработки, снижение отходов.

- Автоматизация: Автоматизация процессов повышает точность и производительность.

- Контроль качества на каждом этапе: Предотвращение брака, соответствие требованиям OEM.

6. Проблемы и решения

В процессе обработки коленчатого вала / кривошипа OEM могут возникать различные проблемы:

- Деформация детали: Решение: правильный выбор режима резания, использование охлаждающей жидкости, термическая обработка.

- Повышенный износ: Решение: использование материалов с высокой износостойкостью, упрочнение поверхности (азотирование, цементация).

- Несоответствие размеров: Решение: точная настройка оборудования, регулярная калибровка измерительных приборов, контроль качества.

7. Контроль качества и соответствие требованиям OEM

Обеспечение соответствия требованиям OEM является критическим фактором успеха в обработке коленчатого вала / кривошипа OEM. Контроль качества включает в себя:

- Визуальный контроль: Осмотр поверхности на наличие дефектов.

- Измерение размеров: Точное измерение размеров шеек, фланцев, отверстий.

- Проверка твердости: Контроль твердости материала после термической обработки.

- Неразрушающий контроль: Ультразвуковой контроль, магнитная дефектоскопия для выявления внутренних дефектов.

8. Будущее обработки коленчатых валов

В будущем обработка коленчатого вала / кривошипа OEM будет развиваться в направлении:

- Более точной обработки: Использование новых технологий для повышения точности и снижения погрешностей.

- Использования новых материалов: Разработка и использование новых сплавов с улучшенными характеристиками.

- Автоматизации и роботизации: Повышение производительности и снижение трудозатрат.

- Цифровизации производства: Внедрение систем управления производством (MES) для оптимизации процессов и повышения эффективности.

ООО Шанхай PEENTECH Оборудование, как ваш надежный партнер в области оборудования для обработки коленчатых валов, предлагает широкий спектр решений, отвечающих самым высоким требованиям качества и производительности. Наше оборудование идеально подходит для обработки коленчатого вала / кривошипа OEM. Подробнее на https://www.sinopeentech.ru/.

| Параметр | Значение | Единица измерения |

|---|---|---|

| Точность шлифования шеек | 0.002 | мм |

| Шероховатость поверхности (шлифование) | Ra 0.2 | мкм |

| Максимальная длина коленчатого вала | 2500 | мм |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дробеструйная установка со стационарным поворотным столом MT400-G80/2/1X

Дробеструйная установка со стационарным поворотным столом MT400-G80/2/1X -

Тележечная роботизированная дробеструйная установка MT1500-3G40/9/2R/2X

Тележечная роботизированная дробеструйная установка MT1500-3G40/9/2R/2X -

Дробеметные аппараты серии PEENMASTER

Дробеметные аппараты серии PEENMASTER -

Опрокидная ленточная дробеметная установка TB100-P280/1/7.5

Опрокидная ленточная дробеметная установка TB100-P280/1/7.5 -

Сквозная дробеметная установка с подвесным конвейером COH12/16-P380/3/11

Сквозная дробеметная установка с подвесным конвейером COH12/16-P380/3/11 -

Боковая дробеструйная установка PT500-G80IIE/2/1X

Боковая дробеструйная установка PT500-G80IIE/2/1X -

Опрокидная ленточная дробеметная установка TB300-P380/1/11

Опрокидная ленточная дробеметная установка TB300-P380/1/11 -

Подвесная дробеметная установка OH12/16-P280/3/7.5

Подвесная дробеметная установка OH12/16-P280/3/7.5 -

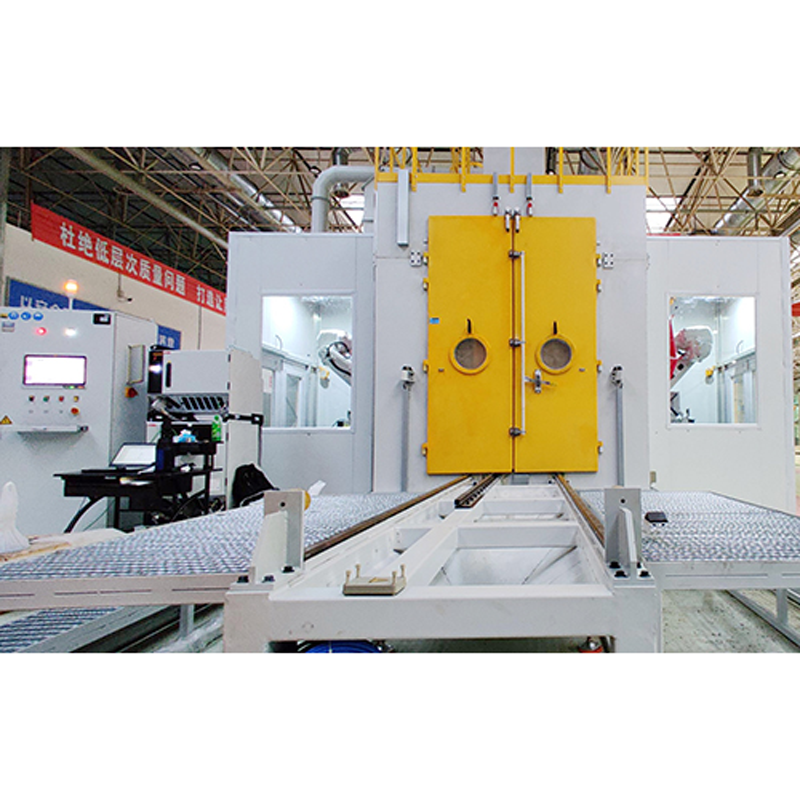

Двухдверная дробеметная установка с двумя поворотными столами

Двухдверная дробеметная установка с двумя поворотными столами -

Тележечная роботизированная дробеструйная установка MT12-3G15/1/R

Тележечная роботизированная дробеструйная установка MT12-3G15/1/R -

Дробеструйная установка с переворачивающимся столом 2RT500-G80II/4/3X

Дробеструйная установка с переворачивающимся столом 2RT500-G80II/4/3X -

Приборы для контроля степени покрытия

Приборы для контроля степени покрытия

Связанный поиск

Связанный поиск- Основные покупатели дешевых дробеструйных машин gera

- Маленькая китайская дробилка

- Завод по производству шаговых дробеструйных машин

- Крупнейший покупатель самоходных дробеструйных машин

- Китайская дробеструйная машина

- Московский производитель дробеструйной техники

- Испытание капли воды на обезжиривание дробеструйной камеры цены

- Основные покупатели жилых дробеструйных камер

- Дешевая пескоструйная обработка

- Обработка поверхности металла