Основные покупатели механических свойств оптовых дробеструйных машин

Дробеструйная обработка – мощный инструмент для подготовки поверхностей. Но для достижения оптимальных результатов, особенно когда речь идет об оптовых заказах, критически важно понимать, кто является конечным потребителем этих услуг и какие именно механические свойства они хотят получить. И речь не только про 'удаление ржавчины'. Понимание потребностей позволяет подобрать наиболее эффективное оборудование и настройки, что, в конечном итоге, влияет на качество и стоимость конечного продукта. Давайте разберемся, кто эти люди и что движет ими.

Кому нужны дробеструйные работы и зачем им важны механические свойства?

Первое, что приходит на ум – это, конечно, металлообрабатывающие предприятия. Но это лишь верхушка айсберга. Рассмотрим подробнее. Представьте себе ситуацию: предприятие, производящее детали для автомобильной промышленности. У них есть огромный парк станка, которому постоянно требуется обслуживание и ремонт. Там много деталей, подверженных коррозии, царапинам, усталости. Дробеструйная очистка и подготовка поверхности перед нанесением защитных покрытий – это их стандартная практика. Но что важнее всего? Соблюдение геометрии детали, отсутствие деформации и, конечно, подготовка поверхности именно для того, чтобы последующее покрытие (грунтовка, краска, порошок) имело максимальную адгезию. Они заинтересованы не просто в удалении загрязнений, а в создании идеального основания. А вот для какой-нибудь компании, занимающейся изготовлением элементов декора для фасадов зданий, важны другие аспекты: подготовка поверхности под покраску, обеспечение долговечности и устойчивости к атмосферным воздействиям.

Еще один важный сегмент – это компании, занимающиеся производством строительных конструкций. Бетонные конструкции, арматура, стальные балки – все это требует предварительной подготовки поверхности перед облицовкой, нанесением антикоррозийных составов или покраской. Механические свойства поверхности, такие как шероховатость и угол профиля, напрямую влияют на адгезию защитных покрытий и, следовательно, на долговечность всей конструкции. К примеру, при работе с бетоном очень важно добиться достаточной шероховатости, чтобы обеспечить хорошее сцепление грунтовки и последующего покрытия. Это особенно актуально для конструкций, подвергающихся воздействию влаги и перепадов температур.

Какие механические свойства наиболее важны?

Здесь все зависит от конкретной задачи. Но можно выделить несколько ключевых параметров, которые чаще всего оказываются в центре внимания:

- Шероховатость: Это, пожалуй, самый важный параметр. Он влияет на адгезию покрытий, смазку механизмов и, в некоторых случаях, на аэродинамику. Обычно измеряется по Ra, Rz или другим стандартам. Для автомобильной промышленности может требоваться шероховатость в пределах 1.6 - 3.2 μm, в то время как для строительных конструкций может быть достаточно 3.2 - 6.3 μm.

- Угол профиля: Он определяет форму микрорельефа поверхности и влияет на ее способность удерживать грунтовку и другие покрытия. Угол профиля обычно измеряется в градусах.

- Прочность поверхности: Этот параметр показывает, насколько хорошо поверхность выдерживает механические нагрузки. Он важен для деталей, подверженных трению или ударам.

- Геометрические размеры: Необходимо обеспечить сохранение размеров детали после дробеструйной обработки. Искажения геометрии могут привести к проблемам при сборке и эксплуатации.

Внимание! Очень важно учитывать материал обрабатываемой детали. Для стали и чугуна используются одни настройки, для алюминия – другие. Для хрупких материалов, таких как медь и латунь, требуется более мягкий режим обработки, чтобы избежать повреждений.

Что нужно учитывать при выборе оборудования и настроек?

Выбор дробеструйной машины и настроек – это ответственный процесс, который требует учета множества факторов. Важно правильно подобрать тип абразивного материала (шарики, зерна, гранулы), давление воздуха, скорость потока и другие параметры. Важно также учитывать тип обрабатываемой детали и желаемые механические свойства поверхности. ООО Шанхай PEENTECH Оборудование [https://www.sinopeentech.ru/](https://www.sinopeentech.ru/) предлагает широкий спектр дробеструйных машин, как для небольших, так и для крупных предприятий. На их сайте можно найти подробную информацию о различных моделях и их характеристиках.

Например, для работы с большими деталями часто используют непрерывные дробеструйные машины с автоматической подачей абразива. Для небольших деталей – ручные дробеструйные аппараты. Также важно учитывать систему фильтрации воздуха, чтобы обеспечить безопасность оператора и предотвратить загрязнение окружающей среды.

Как оценить качество работы?

Качество дробеструйной обработки оценивается визуально и с помощью лабораторных исследований. Визуально оценивают равномерность очистки, отсутствие деформаций и повреждений поверхности. Лабораторные исследования позволяют точно определить шероховатость, угол профиля, прочность поверхности и другие механические параметры. Для этого используются такие инструменты, как профилометр, микроскоп, рефрактометр и т.д. Это особенно актуально для предприятий, где важен строгий контроль качества.

Не стоит забывать и про анализ полученного покрытия. Качество адгезии (сцепления) покрытия можно оценить по результатам испытаний на отрыв или сдвив. Это позволяет убедиться, что покрытие будет долговечным и надежным. Для более детального анализа можно использовать методы сканирующей электронной микроскопии.

Влияние автоматизации и цифровизации

В последние годы все больше предприятий переходят на автоматизированные системы дробеструйной обработки. Это позволяет повысить производительность, снизить затраты и улучшить качество работы. Автоматизация включает в себя использование роботов, конвейеров, систем автоматического управления и контроля. Цифровизация связана с использованием датчиков, систем мониторинга и аналитики данных. Это позволяет отслеживать параметры процесса обработки в режиме реального времени и вносить коррективы для достижения оптимального результата. ООО Шанхай PEENTECH Оборудование активно внедряет современные технологии автоматизации в свои дробеструйные машины.

Например, использование датчиков давления и скорости потока позволяет автоматически регулировать параметры обработки в зависимости от типа детали и абразивного материала. Это снижает риск повреждения поверхности и повышает эффективность работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

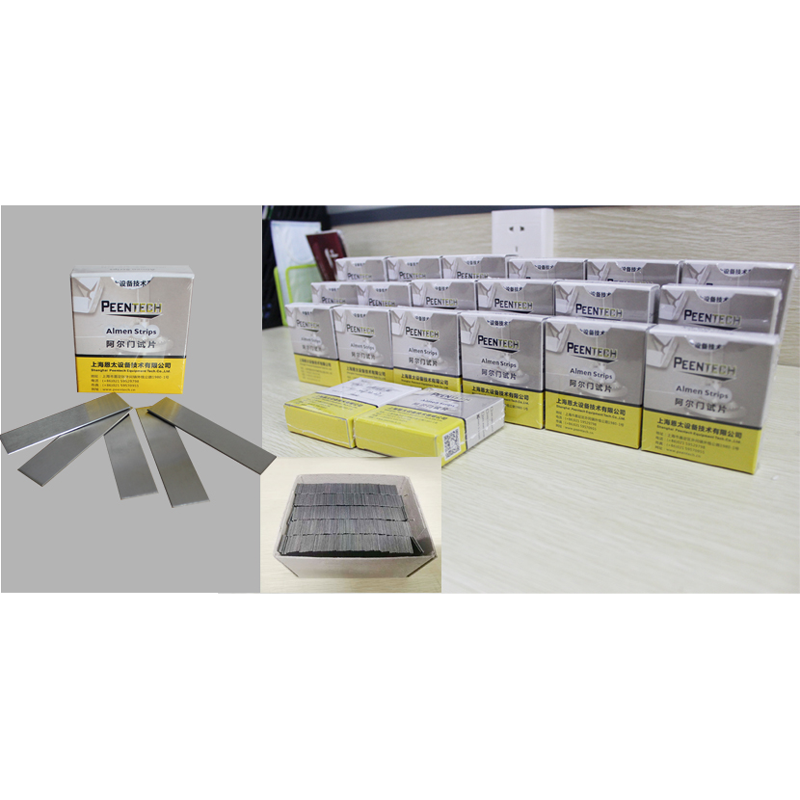

Контрольные приборы Алмена (ALMEN)

Контрольные приборы Алмена (ALMEN) -

Опрокидная ленточная дробеметная установка TB300-P380/1/11

Опрокидная ленточная дробеметная установка TB300-P380/1/11 -

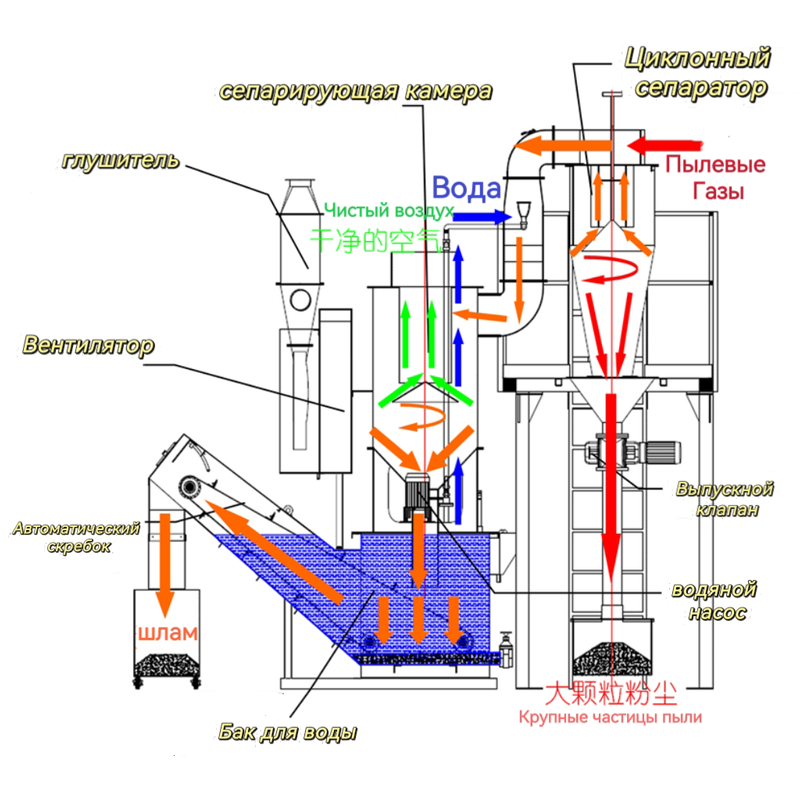

Вентури-скруббер (мокрый пылеуловитель)

Вентури-скруббер (мокрый пылеуловитель) -

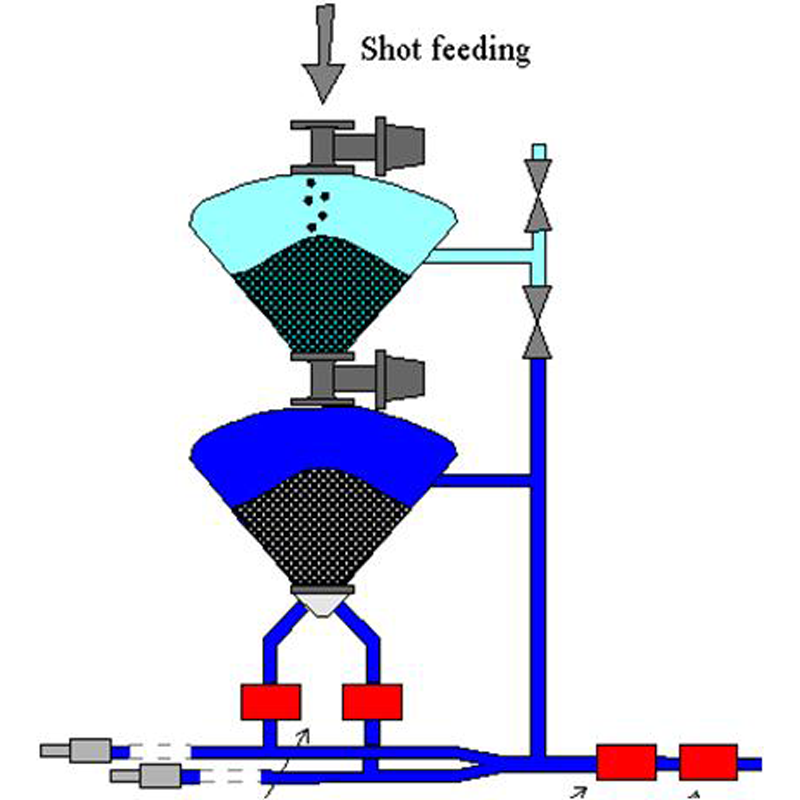

Дробеметные аппараты серии PEENMASTER

Дробеметные аппараты серии PEENMASTER -

Дробеструйная установка со стационарным поворотным столомS900-2

Дробеструйная установка со стационарным поворотным столомS900-2 -

Боковая дробеструйная установка PT5000-G80Ⅱ/2/2X

Боковая дробеструйная установка PT5000-G80Ⅱ/2/2X -

Система дробеструйной обработки серии G

Система дробеструйной обработки серии G -

Боковая дробеструйная установка PT500-G80IIE/2/1X

Боковая дробеструйная установка PT500-G80IIE/2/1X -

Двухдверная дробеметная установка с двумя поворотными столами

Двухдверная дробеметная установка с двумя поворотными столами -

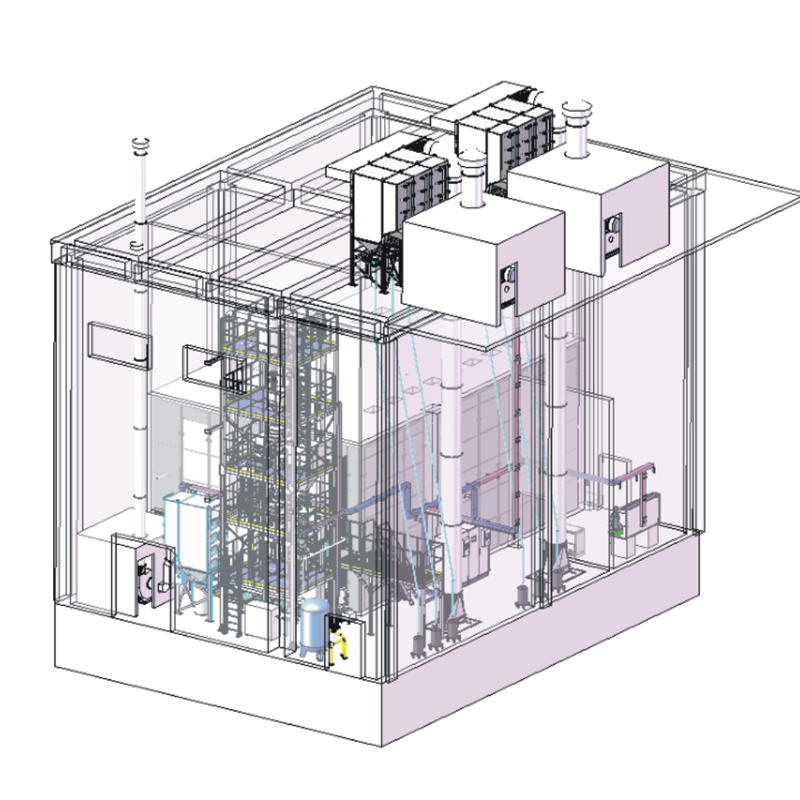

Крупногабаритная роботизированная дробеструйная камера

Крупногабаритная роботизированная дробеструйная камера -

Роботизированная дробеструйная установка с переворачивающимся столом 2RT1400-G80II/4/R

Роботизированная дробеструйная установка с переворачивающимся столом 2RT1400-G80II/4/R -

Подвесная дробеметная установка OH10/12-P380/2/11

Подвесная дробеметная установка OH10/12-P380/2/11

Связанный поиск

Связанный поиск- Уборка отливок в Китае

- Дешевая московская дробилка

- Испытание капли воды на обезжиривание дробеструйной камеры цены

- Поставщики дробеструйных камер

- OEM Основные покупатели циклонных сепараторов в дробеструйных камерах

- Дешевые дробеструйные машины СПб основные покупатели

- Ведущие страны - покупатели дробеструйного производства

- OEM боковой дробеструйный снаряд

- OEM Основные покупатели трансформаторных дробеструйных машин

- Роботизированный пескоструйный дом в Китае